发泡过程中黏弹性的变化

在前面已经阐述了聚氨酯合成过程中的基本化学反应原理和气体在高分子聚合物中分散的胶体特性,但要完全了解想要了解泡沫形成的机理,就必须了解聚氨酯材料在泡沫体形成过程中的黏弹性变化。制备聚氨酯软质泡沫体时,液体原料在反应生产气泡的同时,首先从黏度迅速增加开始,逐渐变成胶体,然后再进一步转变成高弹态的聚合物。聚氨酯硬质泡沫体也是由液态原料通过凝胶体转变成为热固性的硬质聚合物的。这种材料黏弹性的变化,对聚氨酯泡沫体的泡沫结构、泡沫稳定等性能都是极其重要的。

众所周知,在软质聚氨酯泡沫体的形成过程中,其体系同时发生着两方面的变化,一是产生气体,在体系中扩大、并泡、上升,使物料膨胀、变大。二是原料通过反应产生分子链的增长、支化并形成交联,使最初的液态原料逐渐转变成高黏稠、可溶性、具有中等分子量的热塑性齐聚物,在进一步反应中,产生支化、交联,使分子量进一步增加,分子结构从单纯的线型逐渐转变成具有一定网状结构,当分子量达到较高数值且交联点间具有一定长度的分子链节时,即形成不溶性、具有较高弹性的网状大分子。在理想状态下,该网状结构没有黏度特性,其动力黏度几乎等于零。

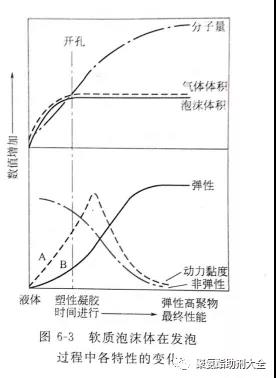

桑德斯(J.H. Saunders)使用振荡式谐振弹性仪研究了聚醚预聚体发泡体系,测定聚氨酯发泡过程中的黏度和弹性变化,其变化曲线绘于图6-3中。虽然这些曲线变化与实际工业发泡所测定的略有不同,但它们对聚氨酯泡沫体的形成过程所反映的趋势却是相同的,显示出实际的参考价值。根据测定,达到最大起泡高度的时间约为7min(实际聚醚预聚体法聚氨酯软质泡沫体生产,该阶段约需25min),达到最大动力黏度的时间约需10min,然后黏度下降,达到最大弹性时间约需100min左右。

在图上也可以看出:在气体产生的过程中,气体产生的体积始终高于泡沫增长的体积。在大量气体产生的最终阶段,虽然气泡壁膜的动力黏度增长极快,使气泡壁膜流动困难,但此时的弹性增长曲线却仍处在缓慢增长阶段,这时气泡壁膜无法满足气体膨胀的需要,造成气泡壁膜破裂,气体逸出而形成开孔性泡孔结构。如果在气体大量产生终了时,或因物料黏度不高,气泡体积增大,气泡壁膜随之流动、膨胀,或因为气泡壁膜弹性较大,泡沫气泡膜破裂困难,这样就会造成大量闭孔式气泡结构存在。在聚氨酯硬质泡沫塑料中,因大量闭孔结构和封闭气体的存在,使泡沫体导热系数降低,有利于材料在绝热领域中的应用;但对聚氨酯软质泡沫塑料则不然,封闭有大量气体的闭孔泡沫结构,泡沫壁刚性不足,当泡沫体由生产线上下来,逐渐冷却时,将会因封闭中气体的冷却,而体积变小,从而使泡沫制品产生收缩变形等不良影响。

如果气体在大量生成时,体系的分子量增长缓慢,泡孔的壁膜、网络骨架强度很低,不足以承受气体膨胀的压力时,泡沫壁膜必然破裂。由于泡沫壁膜破裂的活化能很低,泡沫一旦破裂开始,将会引起进一步蔓延,加速整个泡沫的并泡过程,并导致泡沫的崩塌,局部的连续破裂将会使泡沫体产生中空或开裂现象。

综上所述,控制聚氨酯泡沫体的泡孔结构产生中空或开裂等不良现象的产生,其本质是控制气体产生的发泡反应速度和液相物料的分子量增长速度即凝胶反应速度。

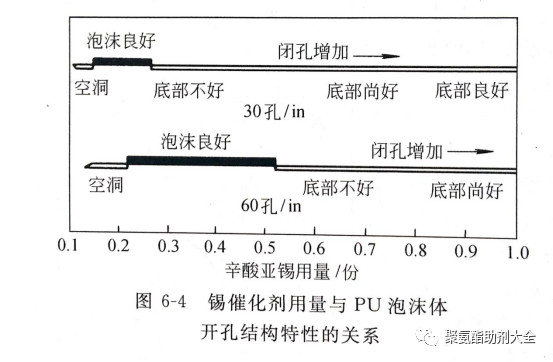

在一步法制备聚氨酯泡沫塑料的过程中,发泡反应和分子链增长的凝胶反应之间的平衡是通过使用不同功效的催化剂及其用量来实现的。根据对催化剂的基础研究得知:胺类化合物催化剂主要用以调节异氰酸酯和水的反应,对二氧化碳气体的产生和链增长反应均有催化作用;有机锡类催化剂则主要用于促进异氰酸酯和羟基化合物之间的反应,对聚合物链增长反应产生催化作用。调节这两类催化剂的用量,即能对聚氨酯泡沫体的制备产生很大的影响。例如,有机锡类催化剂用量少时,聚合物分子的增长速度减缓,气泡壁膜弹性下降,泡沫体容易形成开孔结构。如适当增加有机锡类催化剂用量时,或适当减少有机胺类催化剂用量时,都能在气体发生量最大时提高泡沫壁膜的强度,减少泡沫空洞或泡沫开裂现象的发生。由此可见,有机锡类催化剂的用量对泡沫体结构有很大影响,而且十分敏感。在其他配方条件正常的情况下,有机锡催化剂用量不足,会造成泡沫体形成中空;若用量适当,可使气体生成反应和凝胶反应达到较好的平衡状态,生成细微和开孔结构的泡沫体;但其用量偏高时,则会使聚合物链曾长速度过快,泡孔壁膜强度过高,生成大量闭孔结构的泡沫体。

Sandridge及其同事使用分子量为3000的三羟基聚醚多元醇为原料,采用一步法发泡工艺,专门研究了辛酸亚锡催化剂用量对泡沫开孔结构的影响,结果显示于图6-4中。从图中可以看到与上述相同的结果。同时,还可以看出:大孔径泡沫体对有机锡催化剂的宽容性比小孔径泡沫体要大,并且更容易形成开孔结构。

形成闭孔与聚合物的增长速度和支化程度有关的结论,在实际生产中也获得了证实。支链多的原料形成网状结构快,分子弹性增加的几率也较高。在其他条件恒定的情况下,增加异氰酸酯的活性,亦会使泡沫体的闭孔率增加。同样,增加多元醇聚合物的支化度也会出现相同的倾向。例如,美国早期从德国引进聚氨酯泡沫体生产技术时,使用了活性较高的80/20TDI,取代原配方中的63/35TDI,由于该异氰酸酯的活性较高,聚合物分子链增长速度较快,致使泡沫制品出现严重的收缩现象,后来在改用支化度较低的聚酯多元醇予以补偿,才使泡沫体严重收缩问题得以解决。

结合图6-3,在适当平衡的发泡配方基础上,单独改变动力黏度增长速度(曲线A)和弹性增长速度(曲线B),都可以看出它们在恒定气体发生率状态下,对泡沫体结构造成的影响。

提高曲线A,即增加体系动力黏度增长速度,在增加幅度较小时,影响不大,但若增加幅度较大时,会使泡孔壁膜厚度增加,导致产生闭孔结构。

降低动力黏度增长速度(降低曲线A),会由于泡孔壁膜可持续流动性延长,易产生闭孔;若运动黏度降低过快,将会引起泡孔壁膜过薄,气泡过早破裂,造成泡沫体崩塌。

增加气泡弹性增长速度(提高曲线B),能产生闭孔结构。

降低气泡弹性增长速度(降低曲线B),会因气泡网络强度不足,气泡壁膜无法承受气泡膨胀的压力而破裂及其蔓延,造成泡沫体中空或塌泡。

美国莫贝化学公司( Mobay Chemical Co.)和孟山都化学公司( Monsanto Chemical Co.)对聚氨酯硬质泡沫体做了类似研究,其结果与前述的研究结果相类似。由于聚氨酯硬质泡沫塑料不同于软质泡沫塑料,它要求泡沫体必须具备较高的气泡壁膜的强度和闭孔结构,因此,在原料的选择上,则更多地选用高支链结构的原料,以使泡沫壁膜具有足够的强度,获得尺寸稳定性良好的泡沫制品。