近日,苏州博理新材料科技有限公司(以下简称 “博理新材料”)完成B轮融资,金额超2亿元人民币。由泸州航发集团、知来投资领投,多家战略投资者跟投,老股东金沙江联合、绿洲资本、中鑫创新进一步增持。本轮融资将用于加速 3D打印批量化制造技术的研发、工厂的投建,以及AI技术在3D打印行业的应用探索。

以智能云工厂驱动3D打印批量化制造

博理新材料自成立以来,自主研发了HALS超高速3D打印技术,该技术将打印速度提升至传统技术的20-100倍。传统3D打印技术在打印速度上的局限,使得其在大规模生产应用中困难重重,而HALS技术的出现,极大地提高了生产效率,为博理新材料实现3D打印的批量化制造提供了基础。

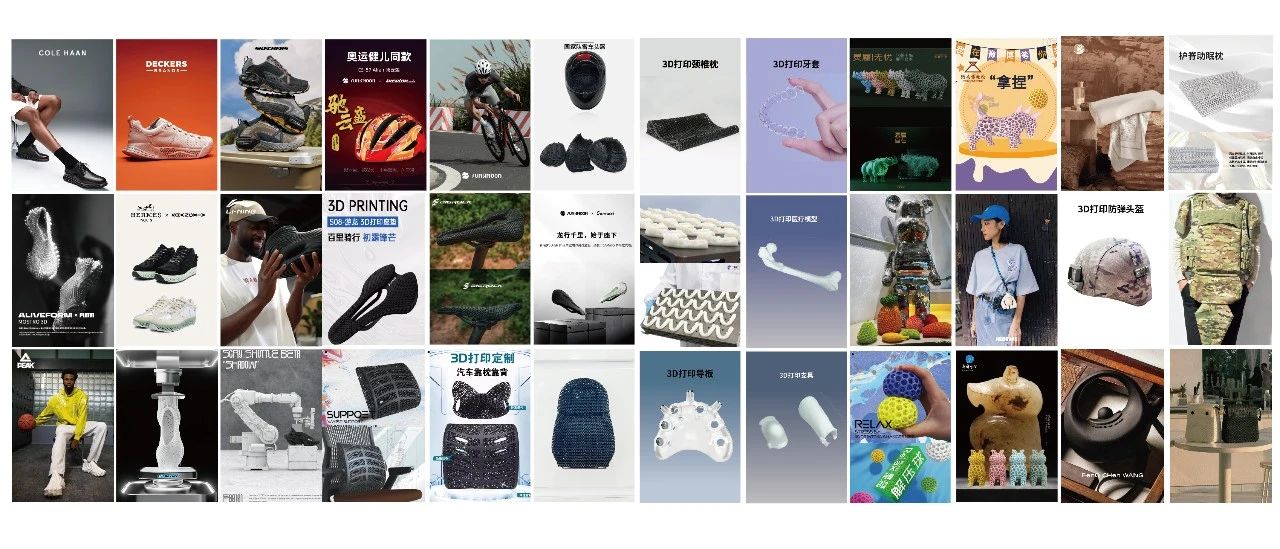

目前,博理新材料基于该技术研发的的3D打印终端,已应用到多个领域,实现了百万级的批量化生产。

依托HALS超高速3D打印技术,博理新材料构建了智能云工厂体系。截至今年 5月,已在苏州、芜湖、扬州等地落地工厂。智能云工厂通过中央生产管理系统,实现生产管理的简单化、智能化与实时化。

3D打印鞋是博理新材料商业组成中的重要部分,目前的3D打印鞋类解决方案涵盖了鞋配件、中底、一体鞋、试穿鞋、鞋模等模块,鞋类生产连续4年高速增长。在品类端,包含了运动鞋、皮鞋、拖鞋、马拉松鞋、户外溯溪鞋、安全鞋、劳保鞋等。合作品牌包括李宁、匹克、斯凯奇等国内外知名品牌。

批量生产3D打印鞋已被国家工信部列为国家首批3D打印增材制造应用场景典型案例。

除了鞋类,博理科技百万级的批量化生产能力还在工业、医疗、消费、运动装备、教育、文创实现应用。

博理新材料创始人兼CEO王文斌表示:“一直以来,3D打印与人工智能都被誉为新的工业革命的标志性技术之一,因材料性能、打印效率和成本的限制,3D打印始终停留在原型开发(Rapid Prototype)和小批量阶段,没有走入人们的生活。

近几年,随着技术的不断的演进,3D打印技术正迎来从原型制造向终端零部件批量化生产的关键转折点。就像现在人人都能有机会使用AI工具一样,随着3D打印广泛应用于鞋类、家居、医疗、文创等终端产品领域,3D打印批量化产品正全面走入千家万户,迎来行业的 ‘Deepseek 时刻’。”

高性能材料在消费与工业领域的应用

高性能材料一直是博理新材料的核心技术。截至目前,博理新材料已开发出超10000组高分子材料配方,构建起了一个高性能材料库。

在生活领域,博理新材料的弹性体材料为产品舒适性和功能性提升带来了新的可能。以其在鞋类产品中的应用为例,该材料不仅具备优异的力学性能和耐弯折疲劳性能,通过了欧盟RoHS和美国加州CP - 65检测认证,安全性能可靠,还具有出色的透气缓震特性。其特殊的分子结构能够高效吸收脚部落地时的冲击力,提供良好的缓震效果,有效减少运动对关节造成的损伤。同时,材料的高透气性设计使得空气能够在鞋内自由流通,及时排出脚部产生的湿气,时刻保持双脚干爽舒适,为消费者在运动过程中带来前所未有的舒适体验。

除鞋类外,在自行车坐垫、防震头盔等产品中,该弹性体材料同样表现卓越。在防震头盔中,其能量吸收特性可有效分散撞击力,为头部安全保驾护航;应用于自行车坐垫,能依据人体坐姿动态分散压力,让使用者长时间骑行也不易感到疲惫。

与传统材料相比,博理新材料新研发的弹性体生物基材料在耐用性和环保性能上更胜一筹,为日常生活和运动安全产品的升级提供了有力支撑。

对于工业品而言,散热和轻量化是提升产品性能和竞争力的关键因素。弹性体生物基材料在工业零部件制造方面,该材料能够有效传导热量,例如应用于部分产品外壳时,其特殊的晶格结构、化学组成和微观结构可将电子元件产生的热量迅速散发出去,避免设备因过热出现性能下降、寿命缩短等问题,显著提高了设备的稳定性和可靠性。在轻量化方面,针对机器人制造、航空航天等对重量敏感的领域,博理新材料的高性能材料在保证高强度的同时,极大地减轻了部件重量。以人形机器人生产为例,采用博理的3D打印多层建构化蜂窝复合材料(包含弹性体生物基材料相关技术),该材料具有高弹性等多种特性,在减震、轻量化、散热性方面表现卓越。数据显示,其能量吸收率高、变形可恢复能力强,这不仅提升了机器人的机动性,使其动作更加灵活敏捷,还降低了能耗,延长了续航时间。

当3D打印技术遇到AI:从AIGC到AIGT的制造革命

AI与3D打印技术的融合将对全球市场产生巨大影响。工业4.0的到来正推动人工智能在各行各业的应用,以实现精准的成果。

博理提出了从AIGC到AIGT(人工智能生成终端产品)概念,进一步将AI生成式设计的 “内容生成能力” 延伸至 “实体制造能力”:通过物联网收集产品使用数据反哺AIGC算法,形成 “设计 - 制造 - 迭代” 的动态闭环,在AIGC大幅提升研发设计效率基础上,3D打印智能云工厂接入AIGT系统后,实现跨地域产能调度,海外定制订单可在48小时内完成 “设计 — 打印 — 全球交付”。

在消费场景中,用户通过智能平台上传脚型数据或设计需求,AIGC系统基于超 10000组材料配方库自动生成可打印的3D模型,为客户定制3D打印跑鞋,通过AI优化中底结构使缓震性能提升35%-40%;在医疗领域,AI根据患者数据生成的个性化护脊枕、雪车头盔内衬等,结合多层蜂窝复合材料打印,实现防护性能的精准优化。

王文斌表示:“当AI能 ‘读懂’ 需求、材料能 ‘实现’ 设计、打印能 ‘响应’ 量产,3D打印就不再是实验室里的 ‘新奇技术’,而是每个人生活中的 ‘制造伙伴’。这种从 ‘内容生成’ 到 ‘实体交付’ 的跨越,恰似从互联网到物联网的进化,正在让 ‘按需生产’ 的未来成为现实。”

博理将持续引领产业变革,为全球生产范式升级注入创新动力。