o引言

水性聚氨酯(APU)因具有多种优异性能,如良好的附着力、柔初性和耐冲击性,优良的耐磨性,与其他水 性单体和树脂的良好相容性,而被广泛用作织物、塑 料、木材、玻璃纤维和金属等基材的黏合剂或涂料。水 性聚氨酯的合成是聚氨酯化学工业中发展最快的分支之一,研究人员对此做了大量的工作,但关于共聚材料的制备与性能研究鲜有报道,因此,相关研究成为此领域的研究重点。

本实验采用细乳液聚合法制备热稳定性好、具有高光泽度的聚氨酯/聚丙烯酸酯共聚树脂。首先,以丁二 醇作为增链剂,通过1,6-六亚甲基二异氰酸酯(HDI) 和聚乙二醇(PEG)合成了聚氨酯;然后,采用种子聚合 法,以甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、2 -乙基己酯(2-EHA)以及丙烯酸(AA)为原料制备了聚丙烯酸酯;最后,将聚氨酯和聚丙烯酸酯树脂按50 : 50共聚成膜。通过红外光谱仪、光泽度仪等对制备的共聚树脂的结构及相关性能进行测试、分析。

1实验部分

1.1实验材料

聚乙二醇(PEG,纯度99%,Mn=4000),羟值56mg KOH/g;丙烯酰胺(纯度99%)为商用产品,使用前需在 8(TC的真空中干燥3~4h, 1,6-六亚甲基二异氰酸酯 (HDI,硬链段),真空蒸馏存储在干燥的N2中;三乙胺(TEA)、丙酮、二月桂酸二丁基锡(DBTDL)、过硫酸钾、丙烯酸(AA)、2-乙基己酯(2-EHA)、丙烯酸丁酯 (BA)和甲基丙烯酸甲酯(MMA),以上材料均购自美国 Sigma - Aldrich公司,使用时未做进一步净化。

1.2聚氨酯的合成

聚合反应在装有机械搅拌器、滴液漏斗的四颈圆底 烧瓶中进行,实验过程采用队作为保护气。首先将HDI (4.2g, 25mmol)溶解到丙酮中,取10ml溶解液放入四 颈烧瓶中进行搅拌;然后将PEG(50g,12.5mmol)和五滴 DBTDL添加到40ml丙酮溶液中溶解,随后在lh内慢慢将其添加到HDI溶液中。将反应混合物在80℃下搅拌2.5h,生成预聚物。

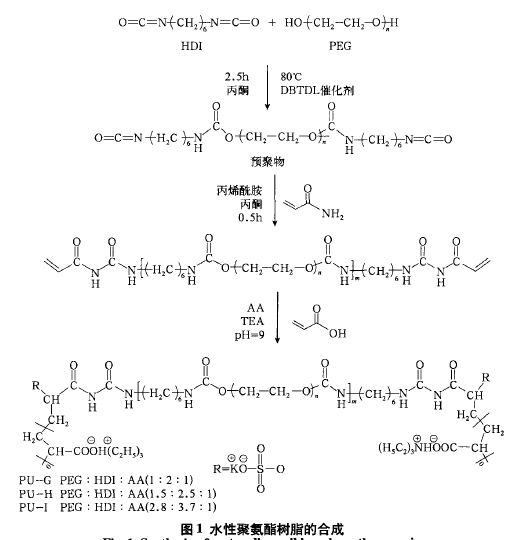

45℃时,将丙烯酰胺(8. 5g, 12.5mmol)添加到反应混合物中,以阻止预聚物持续反应。傅立叶变换红外光 谱(FTIR)显示此时在2260cm -1处的异氰酸酯峰 (-NCO)消失。然后将1%的非离子型乳化剂作为分散剂添加到反应混合物中,形成预聚物水溶液(50ml)。72 ~74℃时,将10%的丙烯酸溶液(9. 0g, 12.5mmol)和过 硫酸钾溶液(0.2%)添加到反应混合物中,通过自由基聚合反应使终止的预聚物链增长形成髙分子量聚氨酯。然后将聚氨酯树脂添加到50ml水中,通过三乙胺将最终 产物的pH值调节到9.0,聚合反应如图1所示。通过该 方法制得三种NC0/0H比例不同(分别为2 :1, 1.66 : 1 和1.33 : 1)的聚氨酯树脂,分别记为PU-G、PU-H、 PU-I。所有聚氨酯样品在20 ~25℃的环境下保存在琥珀色瓶中。

1.3聚丙烯酸醋的合成

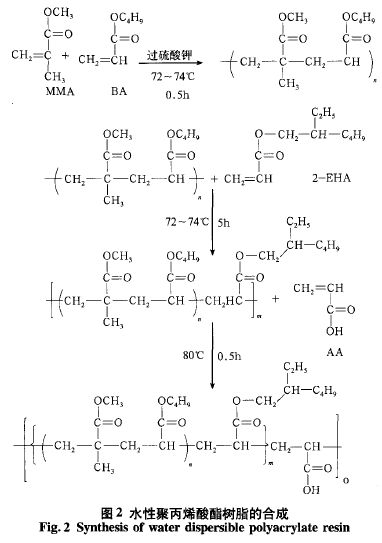

在装有机械搅拌器、加热套和滴液漏斗的四颈反应釜中添加180g去离子水,开始加热。向反应釜中加入 1.2g羟乙基纤维素,将温度升高至90℃,得到澄清的溶液。再向溶液中添加2.4g乳化剂以制备单体乳液和聚合物。在72~74℃时通过滴液漏斗在10min内向溶液中添加甲基丙烯酸甲酯(10% )与催化剂溶液(20ml水中含有0.75g催化剂)。在5h内将制备的所有单体混合物添加到反应釜中,待温度上升到80°C时反应0.5h,制得乳白色乳液。冷却后,过滤反应混合物,并制成薄膜,放入烘箱中干燥,聚丙烯酸酯的合成反应如图2所示。

1.4 NCO含量测定

将4g聚氨酯预聚物溶液添加到250ml的锥形瓶中,进行预聚物中NC0含量的测定。向锥形瓶中添加50ml 甲苯,搅拌,直到预聚物完全溶解。然后添加1000ml异 丙醇,用浓度为1.0N的盐酸对溶液进行滴定,利用溴酚 蓝作为pH指示剂。在不添加任何样品的情况下使用上 述程序进行空白滴定。采用式(1)计算NC0的百分含量。

NC0(%)=(空白盐酸(ml)-样品盐酸(ml)) x4.2/样品净重(时%) (1)

1.5傅立叶变换红外光谱测量

采用Thermo Nicolet 6700傅立叶变换红外光谱仪(波长范围为4000 ~ 400cm -1)监控聚合反应进程。将样品涂布在玻璃板上,空气中干燥成膜后,进行红外光谱测量。

1.6热重分析

热重分析(TGA)是指在程序控制温度下测量待测样品的质量与温度变化关系的一种热分析技术。该分析的 准确性取决于质量、温度和温度变化这三个测量指标的精度。通常,TGA被用来测定材料的降解温度、吸水 量、材料中有机和无机成分的含量和溶剂残留等。采用 热重分析仪TGA 951 (DuPont公司)测量每个样品的热稳定性,通入氮气清洗,气体流速为40cm3/min,温度为 570°C ,升温速率为10°C/min。

1.7光泽度测量

为了测量本实验制备树脂的光泽度,将聚氨酯和聚丙烯酸酯树脂按50 : 50共聚成膜,分别为PU/PA - 1、 PU/PA-2以及PU/PA-3(重量均为1g),置于尺寸为 1cm x4cm的长方形皮革表面。采用Novo Gloss三角度光 泽度仪,以60°反射角测量薄膜的镜面光泽,结果采用光泽度单位(GU)来表征。

1.8样品耐化学性检测

通常,采用下列溶剂来检测薄膜的耐抗性:水、丙 酮、二甲基亚砜、二甲基甲酰胺、乙醇、甲醇、甲基乙基酮、甲苯以及醋酸乙酯。将5g聚氨酯和5g聚丙烯酸酯放入烧杯中,用玻璃棒搅拌均匀,然后将样品平铺在培养皿中。将装有样品的培养皿置于水浴中加热以制备 薄膜。后,将干燥的薄膜取出,切成lcm x lcm的小 块,浸泡在20ml上述提到的各种溶剂中,室温下保存一周后,取出薄膜称重,测量其重量的变化。

1.9干燥时间测试

为了确定样品喷涂所需的时间,对其进行干燥时间测试。以达到丝滑或者不发黏的触感所需时间为干燥时 间,使用秒表进行测试。

2结果与讨论

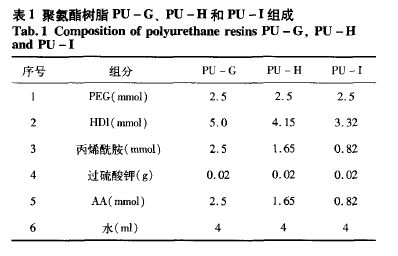

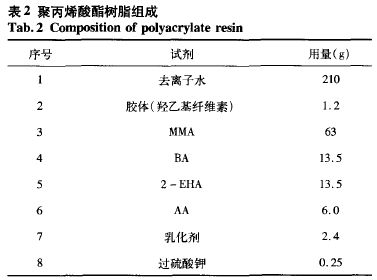

本实验主要研究温度对聚氨酯预聚物合成以及样品的热稳定性、耐化学性、干燥时间和光泽度的影响。为 此,制备了PEG/HDI/AA比例不同的聚氨酯预聚物和由MMA, 2-EHA, BA和AA聚合的聚丙烯酸酯树脂。采用FTIR光谱对样品结构进行表征;采用TGA对样品的热稳定性进行分析;采用Novo Gloss光泽度仪测量样品的光泽度;通过将薄膜浸泡在不同溶剂中测量浸泡前后重量变化,以表征其耐化学性。表1和表2分别给出了 聚氨酯和聚丙烯酸酯树脂的组成。

将聚氨酯(PU - G、PU - H和PU - I)和聚丙烯酸酯 (PA)按照50 : 50的比例混合,得到的产物命名为PU/ PA - 1、PU/PA-2 和 PU/PA -3。

2.1反应温度对聚氨酯预聚物合成的影响

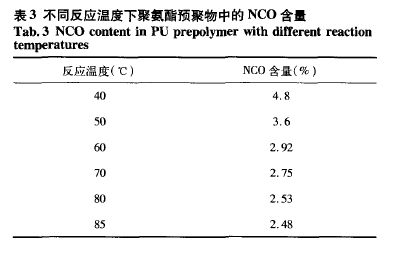

表3显示了聚氨酯预聚物在不同反应温度下的NC0 含量,其中催化剂含量为0.4wt%,反应时间lh,NCO 的理论反应终止值为2. 61%。可以看出,聚氨酯预聚物中NC0含量随着反应温度的增加而下降,且在80℃反应 lh后的反应终止值比理论反应终止值要低。聚氨酯的合成是逐步增长加成聚合,NC0基团消失的速度与整体反 应的速度相关。众所周知,反应温度的升高使得聚氨酯预聚物整体的合成速度增加。即在相同的催化剂含量和 反应时间下,NC0含量的减少可以归因于反应温度的升高。实验结果表明当反应温度超过90℃时,会发生副反 应。为了保证顺利合成聚氨酯预聚物,反应温度应控制在60?80℃之间。

2.2 傅立叶变换红外光谱分析

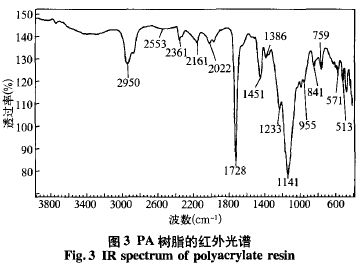

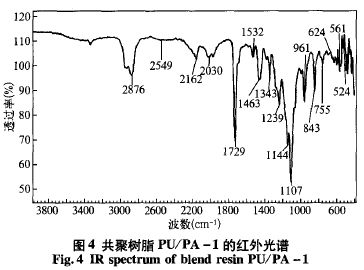

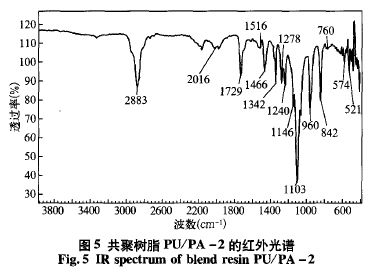

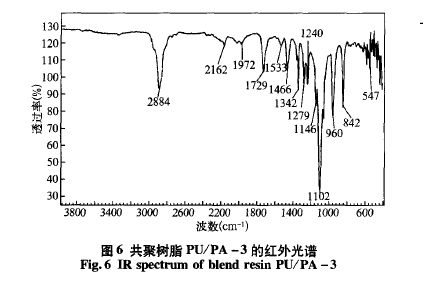

图3 ~图6给出了PA和PU/PA共聚树脂的红外光 谱,其中 PU/PA - 1 中 PEG : HDI 为 1 : 2,PU/PA -2 中 PEG : HDI 为 1 : 1.66 以及 PU/PA - 3 中 PEG : HDI 为 1 : 1.33。从图3中可以看到3260~3280cm-1范围内的伸缩振动峰为N-H基团。由于聚合物分子中存在氢键,N-H峰发生了红移,即移向较低的频率。2875? 2930cm-1范围内出现的峰是C-H键的伸缩振动峰。图 4 ~ 图 6 中 PU/PA - 1、PU/PA - 2 和 PU/PA - 3 在 1729cm-1处出现振动峰表明树脂中存在C0基团,其强度随着PEG : HDI比值的下降而提髙。所有样品在1450?1455cm-1内出现的振动峰均为CH2基团,该峰是由于CH2平面外弯曲振动形成的。

图 4 ?图 6 中 PU/PA - 1、PU/PA - 2 和 PU/PA - 3 在1135-1145cm-1范围内出现振动峰表明PEG中聚氧乙烯醚单元中c - 0键的存在,用于合成聚氨酯。3种共聚 树脂中1209cm-1处的振动峰表明存在C - 0键,980cm-1 988cm-1 和980cm-1 处的振动峰分别表明了 PU/PA - 1、 PU/PA - 2和PU/PA -3中C -H键的离面位移。

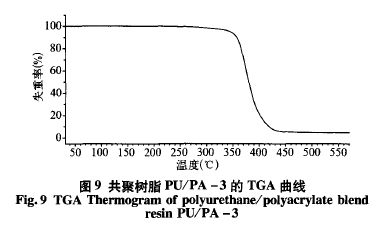

2.3 样品的热性能分析

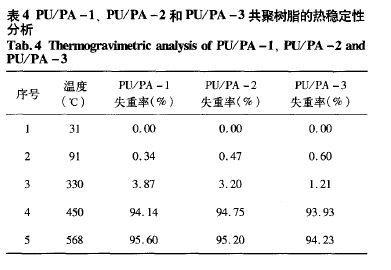

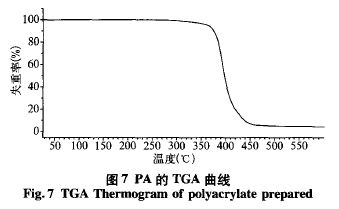

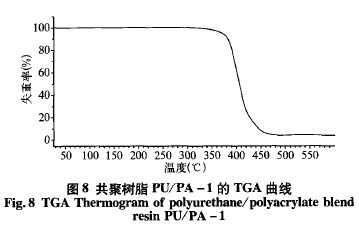

表4给出了PU/PA共聚树脂的热稳定性测试结果。 图7?图9为PA、共聚树脂PU/PA - 1 、PU/PA - 3的 TGA曲线。根据TGA曲线,共聚树脂PU/PA-1、PU/ PA-2和PU/PA-3的降解过程只发生在一个阶段。表4中91°C的失重率约为0.7%,这主要是水蒸气的蒸发; 90?330°C的失重率为1%?3%,这是由氧化以及醚键和羰基的断裂造成的;330~450℃时的最大失重率为89%~ 93%,这是由于氧化,CH2链、酰亚胺链以及苯环的断裂引起的。虽然共聚树脂中PEG和HDI的比例不同,但PU/PA - 1、PU/PA - 2和PU/PA - 3仍具有相同的组 成。在这种情况下,失重率并不会因为PEG与HDI比例的增加受到太多影响。高温下,整体的失重率为94%~ 95%。在这些树脂中,羧酸基团存在于聚合物的主链 上,加热时容易产生C02。从图7的PA的TGA曲线很明显可以看出570℃时的失重率为98% ,但是共聚树脂的失重率达到94%~95%,表明共聚树脂比单一树脂更 为稳定,这是由于高温降解时,共聚树脂中两组分间发生了交联。

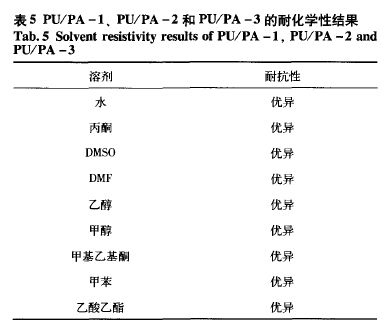

2.4耐化学性测试

表5显示不同溶剂中浸泡的薄膜的耐化学性检测结果,温度为45~80℃,浸泡时间为一周。制备的薄膜对选取的腐蚀性介质具有良好的耐抗性。在腐蚀性介质中暴露一周,尽管薄膜外观在颜色上呈现出发白的现象,但薄膜并没有表现出较大的重量增加。

所有薄膜都不溶于常见溶剂(如水、丙酮、DMS0、 DMF、乙醇、甲醇、甲苯以及乙酸乙酯)。与此相反, PU树脂可单独溶解在上述溶剂中,但当其与PA树脂共聚时,共聚薄膜浸泡在溶剂中并没有发生重量的变化。这是因为树脂被制成薄膜后,其在空气中干燥固化并发生交联反应,致使薄膜变得不可溶。溶剂不能穿透聚合 物单分子,也不能环绕分子从而溶解它们。

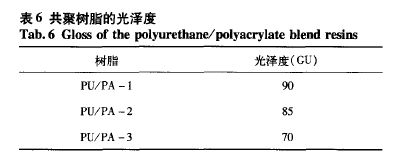

2.5光泽度测试

表6为共聚树脂的光泽度测试结果。共聚树脂具有不同程度的反光。这是由于共聚树脂中PEG与HDI间摩尔比不同。随着PU/PA -3中HDI含量从2(PU/PA -1中)下降到1.33,与PU/PA -1、PU/PA-2相比,光泽度下降很多。

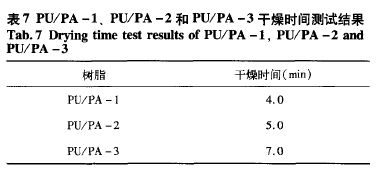

2.6干燥时间测试

表7 给出了PU/PA-1、PU/PA - 2 和 PU/PA - 3 干燥时间的测试结果。PU/PA-1的干燥时间最短,为4min,这是由于PU/PA-1中HDI的含量最高,其发生了快速交联,固化速度最快。

3结论

本实验采用细乳液聚合法制备了聚氨醋/聚丙烯酸 酯共聚树脂,通过红外光谱、光泽度仪等分析了制备的 共聚树脂的结构及相关性能,结果表明:

1) pu的合成需要适宜的温度,反应温度应控制在 60?80 ℃之间;

2) 红外分析表明,本实验成功合成了共聚树脂;

3) 共聚树脂的热性能分析表明,PU/PA - 1、PU/PA -2和PU/PA-3的降解过程只发生在一个阶段,且由 于高温降解时,共聚树脂中两组分间发生了交联,以致共聚树脂比单一树脂更为稳定;

4) PU树脂乳液及其薄膜具有水溶性,但当其与PA 共聚时,生成的共聚树脂薄膜(PU/PA-1、PU/PA-2 和PU/PA-3)在水和其他有机溶剂中变得不可溶,具有良好的耐抗;

5) 共聚树脂中HDI含量降低,光泽度逐渐降低;

6) PU/PA -1、PU/PA -2 和 PU/PA-3 具有不同的干燥时间,其中PU/PA - 1干燥时间最短,为4min。