密度为19的普通海绵配方

核心配方设计(以100份聚醚为基准)

|

组分

|

用量(php)

|

技术说明

|

|

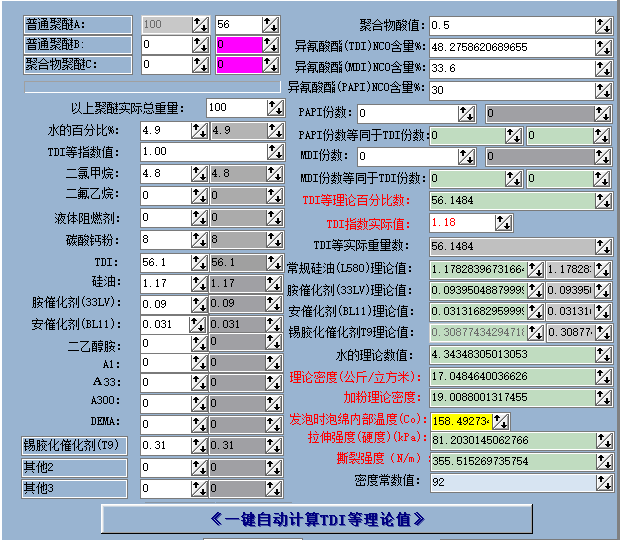

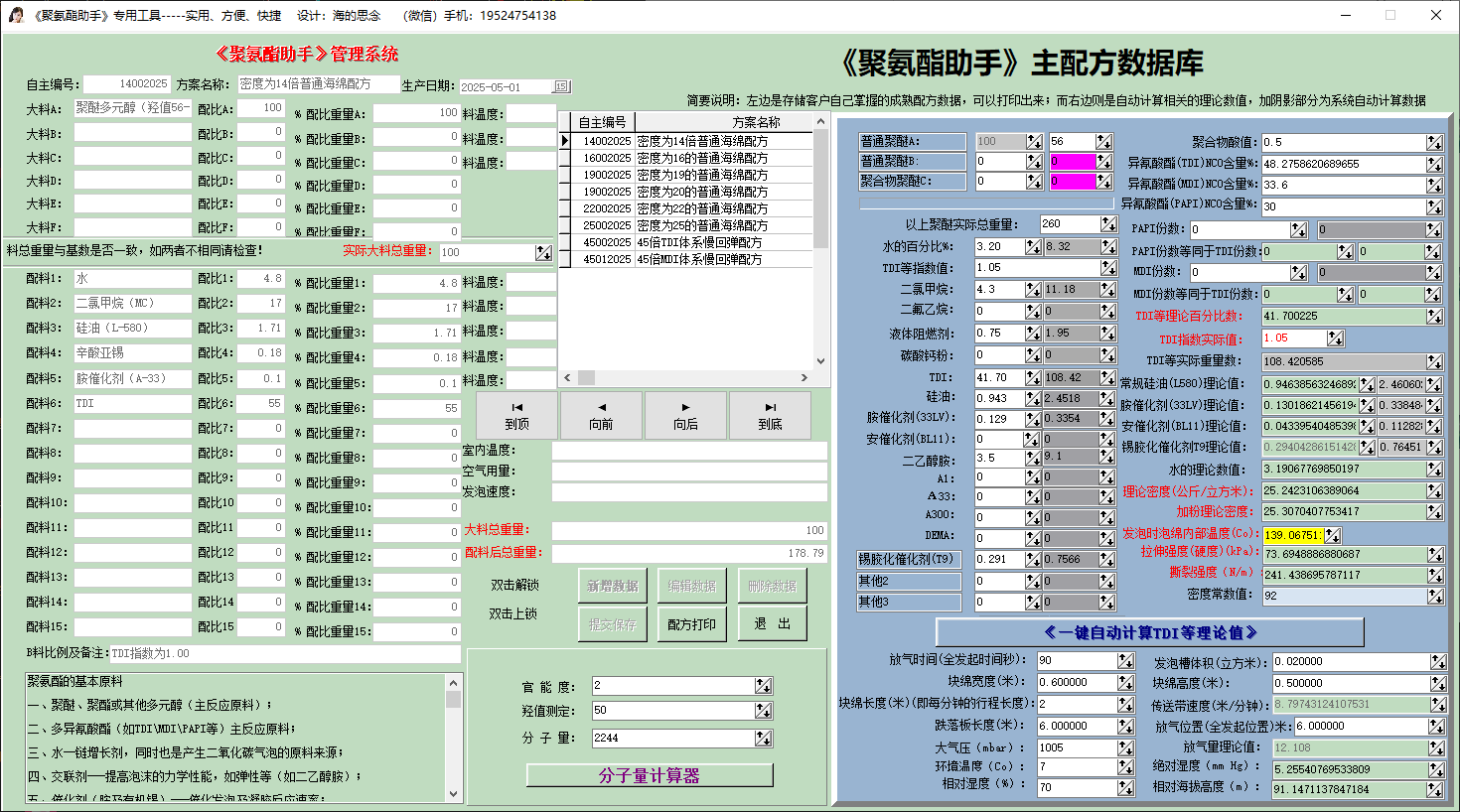

聚醚多元醇(羟值56)

|

100

|

选用高羟值3官能度聚醚(如SA-3800),增强交联密度支撑高密度结构

|

|

水

|

4.9

|

主发泡剂,严格控制在5 php以下防止烧心,密度敏感参数(±0.2

php水≈±0.3

kg/m3)

|

|

二氯甲烷(MC)

|

4.8

|

物理发泡剂,等效水量0.9-1.3 php,总发泡当量3.7-4.8

php

|

|

硅油(L-580)

|

1.17

|

减少用量以避免闭孔,高密度下泡孔稳定性需求降低

|

|

辛酸亚锡

|

0.31

|

极低用量防止过度交联,高密度下凝胶反应自然加速

|

|

胺催化剂(A-33)

|

0.09

|

大幅降低用量,延长乳白时间改善高粘度物料流动性

|

|

TDI(指数)

|

1.00

|

按NCO/OH=1.05计算,TDI实际用量≈(聚醚当量×1.05×42)/56

|

关键工艺控制

1. 反应动力学参数

2. 乳白时间:15-18秒(需延长以适应高粘度体系)

3. 凝胶时间:100-130秒(减缓固化降低内应力)

4. 温度管理

5. 原料温度24±1℃(严格控温保证反应平稳)

6. 泡沫中心温度≤140℃(高密度下散热更困难)

7. 设备参数

8. 混合头压力≥160 bar

9. 注料嘴直径增大10-15%改善高粘度物料通过性

性能优化方向

1. MC调节系数:每±3 php MC≈密度∓0.8-1.0 kg/m3

2. 羟值补偿:聚醚羟值每增加5 mgKOH/g,密度自然上升约0.7 kg/m3

3. 力学性能增强

4. 添加5-8 php接枝聚醚(如GPE-2100)可提升撕裂强度25%

5. TDI指数微调至1.06可提高硬度(需同步减少水0.2 php)

生产注意事项

1. 原料特殊要求

2. 聚醚多元醇水分≤0.02%(高密度更敏感)

3. MC含水率≤0.03%,建议预脱水处理

4. 工艺验证要点

5. 首模必须检测泡沫纵截面密度梯度(顶部/底部差异应<5%)

6. 熟化温度建议50℃×4小时以消除内应力

典型问题解决方案

|

问题

|

根本原因

|

专业调整方案

|

|

泡沫芯部硬化延迟

|

锡催化剂不足

|

阶梯式增加辛酸亚锡(每次+0.02 php)

|

|

边缘开裂

|

凝胶/发泡失衡

|

减少A-33 0.02 php并提高MC 2 php

|

|

密度分布不均

|

物料流动性差

|

提高原料温度至26℃或改用低粘度聚醚

|

环保替代方案

采用全水发泡体系时(禁用MC):

-

水用量:3.0-3.3 php(需添加0.5-1.0 php抗烧心剂)

-

硅油增至1.8-2.0 php

-

必须使用慢回弹胺催化剂(如PC-5)替代A-33